SonotRode El diseño es clave para el éxito de la soldadura por ultrasonidos de los ensamblajes automotrices

Las áreas pueden permanecer frías y no se vincularán homogéneamente. Con la soldadura de vibraciones, se necesita plástico adicional en la articulación Área. Como resultado, se produce una gran cantidad de material fundido Durante Soldadura. Este material podria Empujado fuera de la articulación, creando una línea de bonos antiestéticos

ventajas

La soldadura por ultrasonidos también está sujeta a tales limitaciones físicas cuando uniéndose complejo en forma de 3d Partes. Sin embargo, si el sonotrode está dimensionado correctamente mediante el uso del análisis de elementos finitos (FEA), la soldadura por ultrasonidos ofrece numerosas ventajas:

·Las geometrías asimétricas desiguales se pueden soldarse.

·Las delicadas superficies de componentes se quedan Mark-Free.

·Ciclos de soldadura cortos entre 100 y 300 Millisegundos.

· Enea dirigida rgy Entrada protege elementos electrónicos sensibles.

·Los diferentes tipos de material pueden ser soldados o unidos por incrustación.

·Huella de la máquina más pequeña Com Parado a otros procesos.

· A Dale a los ingenieros una idea de la importancia de SonotRode Diseño Para soldadura exitosa, este artículo examina tres aplicaciones recientes que involucran automóviles Asambleas.

en una aplicación, Herrmann fue encargado de soldadura recubierto de aluminio Paneles de aislamiento para el motor compartimento. La combinación de material fue un asesino: Recubierto de aluminio poliuretano (PU) Las alfombrillas acústicas tenían que estar unidas a fibra de vidrio polipropileno reforzado (PP) paneles. Si que no fue Suficiente de un desafío, seis partes diferentes tuvieron que ser soldadas.

Este La solicitud representó un verdadero desafío para una unión permanente y segura de los componentes adhesivos sería No funciona debido a consideraciones de costos y la combinación de materiales. Los elementos de sujeción o los tornillos eran demasiado riesgosos, porque ellos podria volverse suelto durante Motor Operación. Ninguno de los otros métodos de unión térmica, como la soldadura con láser, la soldadura por infrarrojos o la soldadura de vibraciones, fueron

Pruebas iniciales que utilizan un soldador ultrasónico de mano probado una junta apretada podría Ser creado entre la estera de PU y el moldeado por inyección PP parte, a pesar de la capa de aluminio intermedio. Era posible que las vibraciones ultrasónicas penetran en el recubrimiento de aluminio y energizan las moléculas en el PP PP parte.

La tarea se convirtió entonces en cómo para obtener resultados de soldadura repetibles y garantizar el del cliente Requisito de resistencia a la tracción de al menos 50 Newtons por Weld Spot. Resistente al desgaste Acero endurecido demostró ser el material adecuado para los sonotrodos. Herrmann Los ingenieros determinaron las ubicaciones de los puntos de soldadura y diseñaron los accesorios complejos, incluido el sistema de sujeción y el escaneo de piezas Sensores.

Los sonotrodos fueron montados a actuadores neumáticos unidos a seis ejes robots. Se diseñaron seis accesorios diferentes para que coincidan con las formas de la pieza y para apoyar las manchas de la soldadura.

El montaje tiene lugar en la indexación rotativa Tablas. En dos posiciones, el montaje se realiza por dos robots. En una tercera posición, otro robot carga y descarga automáticamente las partes

Valioso Time-up a un segundo por Weld Spot-fue Guardado por Precarga El cilindro neumático que se extiende y retrae la pila ultrasónica. Precarga significa que el cilindro ya se ha extendido VIA Un sistema neumático inteligente antes de que el robot traiga la herramienta de soldadura en contacto con la soldadura Spot.

Otra aplicación involucró el ensamblaje de luces de funcionamiento diurno. Una lente de plástico transparente tenía que ser soldada a un cuerpo de plástico con un sello hermético. La forma compleja 3D y la superficie de clase A fueron un desafío para la soldadura. El cliente también necesitaba un sistema rentable que podría acomodar muchas variantes para varios modelos.

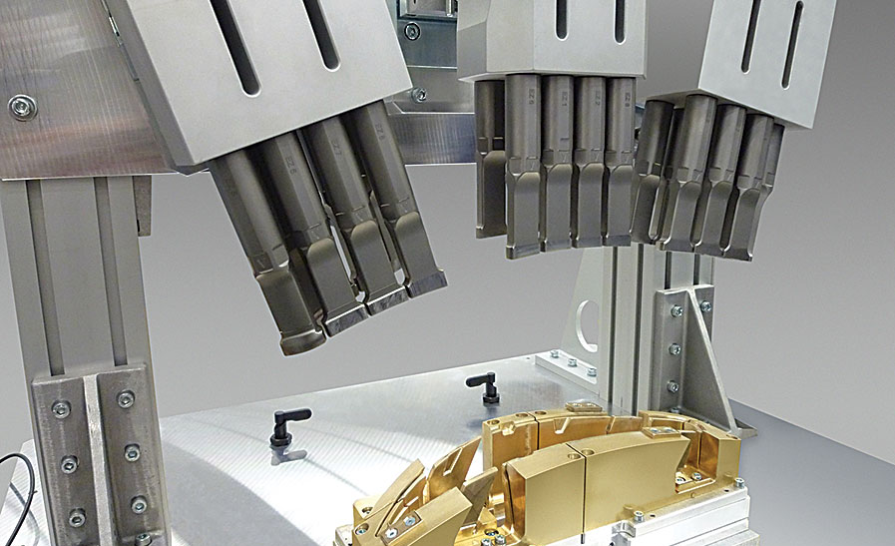

A Resuelve el problema, desarrollamos un compuesto Sonotrode separados en dos elementos: A Bloque de transporte SonotRode y un número de individualmente atornillado Consejos. Cada punta es una altura diferente para que se ajuste a su lente. Exactamente.

A Garantizar la vibración correcta, el portador Sonotrode fue diseñado con la ayuda de FEA y sintonizado para la frecuencia correcta, el poder de ralentí y la amplitud. Además, cada consejo fue diseñado, fabricado y sintonizado como un SonotRode Stanotrode. Los consejos incluyen características para varios contornos de interferencia. Para Instancia, algunos consejos tienen recortes para acomodar letras elevadas en un componente. Todas estas influencias How el sonotrode vibraciones

A Asegúrese de que las puntas vibran correctamente, ellos fueron probados individualmente y ajustados en una toma de dolores y manual de consumo de tiempo proceso. bajo la simulación de carga, el compuesto completado Sonotrode fue medido por láser y cualquier corrección fue realizada por CNC Mecanizado. El software especial mide hasta 100 puntos para crear la amplitud Perfil. Una vez calibrado, el compuesto SonotRodes Trabajó bellamente y se ha vendido repetidamente.

A Ensamblar variantes de modelo, todas las partes del sistema ultrasónico forman un "Cambio rápido Herramientas Marco " que se puede separar de la máquina principal y se intercambia con un marco diferente Durante La fase de inicio, el ensamblaje se realizó con una máquina y múltiples herramientas Marcos. A medida que aumentaban las variantes, el cliente solo necesitaba comprar herramientas adicionales Marcos. Costo-intensivo Los componentes, como los generadores ultrasónicos, los controles y los sistemas de seguridad, se pueden usar con múltiples marcos de herramientas para varios días de funcionamiento durante el día.

Una solicitud más involucrada en unión Equilibrio de presión Membranas para bombear Carcasas. Las carcasas están hechas de la fibra de vidrio reforzada Polifenileno sulfuro (PPS). Las membranas están hechas de poliéster o policarbonato. El cliente quería reemplazar el costoso Precut Membranas individuales con membrana menos costosa Cinta.

Este era una aplicación exigente, porque Tres pasos de proceso ultrasónico consecutivos debían ser realizados:

·perforando la membrana y soldándola a una gorra (35 kilohertz).

·proporcionando la tapa con una cubierta protectora (35 kilohertz).

·Soldar la tapa completa a la carcasa (20 kilohertz).

Nuestro Sistema de herramientas ultrasónico recién desarrollado, MPW, hace solo eso. Golpee y se sella al mismo tiempo utilizando una cinta de membrana en un rollo, ahorrando dinero

© Derechos de autor: 2026 Hangzhou Altrasonic Technology Co.,Ltd Reservados todos los derechos

IPv6 Red soportada

Escanear a WeChat