Manera eficiente para la producción en masa, soldadura por ultrasonidos con automatización y robótica

Los procesos de automatización continuamente están buscando tiempos de ciclo más rápidos, tolerancias más estrictas del proceso y aumentan la confiabilidad. PRE-cargado Las unidades de soldadura por ultrasonidos son otro paso para empujar los límites aún más.

Dependiendo de los métodos de automatización para la producción en masa, la producción flexible de componentes o una combinación de múltiples funciones, se pueden seleccionar diferentes tecnologías y enfoques para cumplir con los requisitos. Las tecnologías de uso común son impulsadas por cam Los sistemas de alto rendimiento, así como los robots que se están volviendo más económicos y creando nuevas oportunidades y áreas de usos.

La alta velocidad de procesamiento que proporciona la soldadura por ultrasonidos lo hace muy atractivo para la producción en masa, a pesar de la inversión inicial más alta. Durante El proceso, las vibraciones ultrasónicas que se generan a partir de voltaje eléctrico derriten con precisión el plástico en los puntos de unión definidos y crean una unión homogénea. tiempos de ciclo de hasta 60 ciclos por Se puede realizar un minuto, dependiendo de los tiempos de soldadura requeridos entre 80 y 450 Millisegundos. Las herramientas de soldadura en frío no requieren un calor Fase y están listos para la operación en cualquier momento sin la necesidad de mantener un cierto nivel de temperatura Sin embargo, la consultoría preliminar buena y profunda es crucial. aunque. Este es particularmente aplicable para el diseño de componentes para lograr lo mejor posible Enfoque de las vibraciones ultrasónicas en la unión Área.

PRE-cargado Sistemas de soldadura por ultrasonidos.

Pre-carga significa que el cilindro ya se ha extendido VIA un sistema neumático inteligente cuando La herramienta de soldadura se pone en contacto con el material Por lo tanto, la máquina puede iniciar inmediatamente la soldadura. Proceso. El tiempo ahorrado en aplicaciones con muchos puntos de soldadura puede ser significativo. La unión de espuma acústica para un compartimento de motor con hasta 20 manchas de soldadura es un ejemplo que se realiza cada vez más frecuentemente por medio de robots. En este caso, ahorro de tiempo por La aplicación puede ascender a hasta 20 segundos.

con más detalle, a precargado El sistema consta de un accionamiento primario (cámara, servo, robot, etc.) y un impulso secundario, neumático. En la unidad secundaria, la presión continuamente se aplica al cilindro neumático del actuador Por lo tanto, el cilindro del actuador está extendido condición. La presión en el cilindro corresponde a la fuerza de activación requerida para la aplicación El actuador está en condiciones presurizadas, que se llama "precargado". El impulso principal mueve el "pre-cargado" Actuador al área de soldadura, reduce el SonotRode en La parte de plástico se soldó para formar contacto con la superficie y viaja sobre el punto de contacto del cilindro de modo que el pistón del cilindro del actuador se empuje hacia atrás. El aumento de presión resultante en el cilindro se ventila a través de un regulador de presión neumática (Precisión Regulador de presión o válvula proporcional) con el fin de mantener la presión en el cilindro en un nivel consistente Posteriormente al viaje primario alcanzando su posición final, se inicia el gatillo y se inicia el proceso de soldadura. El cilindro neumático tamponado ahora realiza la soldadura Stroke. La fuerza de soldadura requerida se define por el regulador de presión neumática o la válvula proporcional Después de la soldadura (fin del tiempo de espera), el actuador completo se mueve hacia atrás desde el área de soldadura por la unidad principal. Durante Este viaje, el actuador regresa a su extensión PRE-cargado Posición y luego está listo para la próxima soldadura Ciclo.

un ejemplo para el uso de precargado Los sistemas son para aplicaciones con cantidades muy grandes y producción repetida de las mismas piezas de plástico o de plástico, donde Fast-Operando Los sistemas rotativos automatizados o las máquinas de transferencia lineal con frecuencia se usan. Estos Los sistemas operan en Time Optimized Ciclos ellos son parcialmente controlado de levas y parcialmente servo-controlado, con tiempos de ciclo de segundo o menos por montaje. El propósito importante de dichos sistemas de producción es explotar la reducción de ciclo completo Potencial hasta el último milisegundo y, por lo tanto, para aumentar las piezas Salida. Si Se integra un proceso de soldadura por ultrasonidos, todos los requisitos para el tiempo de ciclo deben ser El proceso de soldadura por ultrasonidos, que solo toma unos cuantos milisegundos, combinados con el precargado Concepto, que reduce drásticamente el sonotrode arriba / abajo Tiempos de viaje, cumple con esta demanda con un alto grado de fiabilidad para millones de piezas. En general, los actuadores están montados en un carro, que se conduce, ya sea por una unidad de CAM o un servo-controlado Drive Drive (primario EJE).

Otra configuración típica involucra sistemas de montaje automatizados Donde el precargado La tecnología causa el eje primario con el neumáticamente precargado Actuador para viajar Hacia El área de soldadura y, por lo tanto, presuriza el cilindro de accionamiento neumático del actuador. El generador ultrasónico ahora recibe una señal de activación externa desde el controlador de máquina principal (PLC). Tan pronto como el eje primario alcance su posición final, el proceso de soldadura del sistema ultrasónico monitoreado por el HU El control de procesos de soldadura es iniciado: Proceso de activación, soldadura por ultrasónicos, tiempo de espera después de la expiración del tiempo de espera, el controlador principal de la máquina (PLC) Recibe una señal lista y mueve el eje primario de nuevo a casa Posición. Mientras se retractan, el actuador se empuja hacia el PRE-cargado Fin Posición. Si No hay un controlador de proceso de soldadura disponible, el controlador de la máquina está activado directamente por el controlador de la máquina. (Tiempo Retrasado).

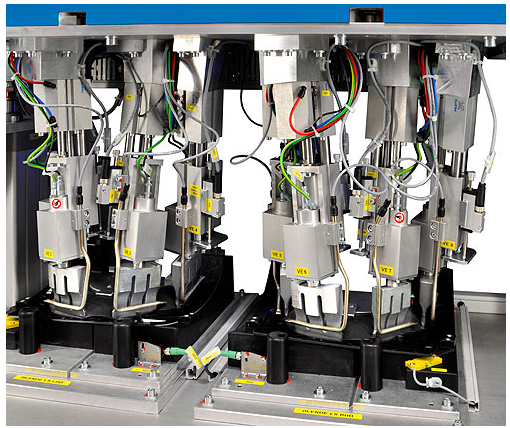

Multi-cabeza soluciones

También es posible utilizar varios sistemas de soldadura por ultrasonidos dentro de las líneas de automatización; Esto se conoce como a Multi-Head Aplicación. Hay productos ultrasónicos especialmente desarrollados disponibles para automatización; Las máquinas están disponibles con frecuencias de 20, 30 y 35kHz y con salidas de hasta 6,200 vatios. Hay diseños muy compactos disponibles que principalmente se utilizan para robot Aplicaciones. Además, hay nuevos conceptos de control que se pueden adaptar fácilmente a las complejidades de las diversas aplicaciones de unión y se caracterizan por una fácil integración en el control general Arquitectura.

robótica

El efecto de la contracción alto volumen Productos y creciendo múltiples versiones de de menor volumen Los productos, especialmente en la industria automotriz, han forzado a los fabricantes para buscar un montaje más flexible Soluciones. De hoy Los requisitos incluyen maximizar la flexibilidad y el espacio en el piso y minimizar la configuración del cambio de herramienta Tiempo. Los últimos desarrollos son celdas flexibles de soldadura por ultrasonidos que incorporan la robótica para el ensamblaje de componentes de plástico múltiple. Este Elimina la necesidad de consumir tiempo Configuración y herramienta CAMBIOS.

Una de las características clave de tales soluciones de ensamblaje es seis ejes robots. Este El componente puede ser suministrado por cualquier fabricante de robóticos, siempre y cuando el extremo de brazo Las fuerzas de carga y soldadura se tienen en cuenta cuando Dimensionamiento del robot.

Una segunda característica clave es la especialmente diseñada End-de brazo cabeza de soldadura, utilizando dos diferentes (hasta a cuatro) soldadura sonotrodos Para acomodar diferentes operaciones de soldadura sin herramientas CAMBIO.

Los accionadores ultrasónicos compactos con bajo peso fácilmente pueden montarse en los brazos de robot y, por lo tanto, están bien equipados para rápido y baja-energía Uniéndose de plástico Partes. Pre-carga El cilindro neumático del actuador ahorra tiempo - hasta un segundo por Weld Spot. Este es particularmente notable en aplicaciones con muchas soldaduras spots.

Los robots se utilizan en situaciones donde Se deben realizar varios puntos de soldadura idénticos en un componente de plástico más grande. Las células de robot proporcionan la mayor flexibilidad con recuentos muy bajos y una variante de alta variante. Sin embargo, el robot realiza las soldaduras paso a paso, lo que requiere el tiempo. Con la ayuda de los precargados concepto, el sonotrode arriba / abajo Los tiempos de viaje se pueden reducir y la productividad del robot se incrementa. A pesar de los tiempos de ciclo reducidos, el proceso de soldadura logró es impecable.

Para asegurar la repetibilidad Del proceso de soldadura, la distancia de soldadura no solo debe ser recorrida por el robot en sí, sino también por el actuador. De lo contrario, después de alcanzar la posición final de la soldadura, el robot Hay que aplicar la presión de la posición de la casa a un valor consistente Durante Tiempo de espera (Ultrasonic Desactivado). Sin embargo, esto no puede Se realice con el grado de precisión requerido y, lo que es más, la programación elaborada de la secuencia de movimiento del robot (Posición Control sin Ultrasonic) sería ser requerido. La solución es siempre integrar actuadores cuando Automatización de planificación Conceptos. De esta manera, se puede garantizar un proceso de soldadura repetible durante la plastificación y solidificación Fases.

El precargado La tecnología causa el robot con el neumáticamente precargado Unidad ultrasónica para viajar Hacia El área de soldadura y, por lo tanto, presuriza el cilindro de accionamiento neumático del actuador en unirse dirección. El generador ultrasónico ahora recibe una señal de activación externa del robot Controlador. Tan pronto como se alcanza las coordenadas de extremo programadas del movimiento del robot, el proceso de soldadura del sistema ultrasónico monitoreado por el control de procesos de soldadura se inicia: Proceso de activación, soldadura ultrasónica y mantenimiento Tiempo. Después de la expiración del tiempo de espera, el robot recibe una señal lista y levanta el sonotrode fuera del componente por unos pocos milímetros, antes de pasar directamente a la siguiente soldadura spot. Durante La fase de elevación, el actuador se retrata en el PRE-cargado Fin Posición. Si Ningún controlador de proceso de soldadura está disponible, el controlador de Ultrasonic está activado directamente por el controlador de robots (Tiempo Retrasado).

Otro componente importante es A CNC Controlador, que controla todos los procesos e interfaces de soldadura con el robot. Se puede establecer un programa de soldadura optimizado separado para cada posición de soldadura, proporcionando la posibilidad de cambiar entre los modos de soldadura, utilizando diferentes fuerzas o amplitudes y establecer individualmente / max Control de procesos de soldadura Windows.

Los controladores están equipados con un puerto Ethernet, lo que permite la interfaz directamente con redes de plantas o fuera del sitio QC Departamentos Via La World Wide Web para el control remoto Diagnóstico. Este También permite a los usuarios monitorear y modificar los parámetros del proceso de soldadura que proporcionan Closed-Loop Recopilación de datos y piezas Seguimiento.

© Derechos de autor: 2026 Hangzhou Altrasonic Technology Co.,Ltd Reservados todos los derechos

IPv6 Red soportada

Escanear a WeChat